|

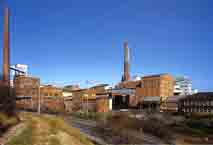

Fabrik Wintershall |

Messwarte |

|

Heisslösebetrieb |

|

Kieserit - Flotation |

|

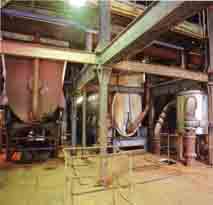

ESTA - Anlage |

|

|

|

|

Bandbrücke |

|

Versand |

|

Verarbeitung

|

||

Die Fabrik macht´s.

Aus Rohsalz werden bedarfsgerechte Produkte.

Kein anderes Kaliwerk der Welt fertigt mit rund 20 Produkten eine breitere Palette an Düngemitteln für die Landwirtschaft, Einsatzstoffen für die Industrie und Auftaumitteln für den Winterdienst als das Werk an der Werra.

Das sogenannte 60er Kali, das zu 95 Prozent aus Kaliumchlorid besteht, gibt es als feines, staubfreies und granuliertes Salz. Kaliumsulfat, das neben Kali auch Schwefel als weiteren wichtigen Pflanzennährstoff enthält, wird ebenfalls in feiner und granulierter Form hergestellt.

Magnesium- und schwefelhaltige Produkte, wie Kornkali, Patentkali oder der Golfplatzdünger Gazon gehören ebenso zum Angebot wie die Magnesiumsulfatprodukte Kieserit, Magnesiumsulfat wasserfrei und Bittersalz. Magnesiumchloridlösung wird für verschiedene Anwendungen in der Industrie, aber auch bei der Feuchtsalzstreuung - zusammen mit Auftausalz - eingesetzt.

Kaliumchlorid, Kaliumsulfat, Natriumchlorid und Bittersalz gibt es sogar in hoch-reiner Form, die den strengen Anforderungen der Pharmazie und des Lebensmittelrechts gerecht wird.

Rohstoff für 3,5 Millionen Tonnen Endprodukte sind 21 Millionen Tonnen Rohsalz, die aus den Grubenbetrieben Unterbreizbach, Wintershall und Hattorf jährlich zu Tage gefördert werden. Davon stammen über 17 Millionen Tonnen aus dem Verbundbergwerk Hattorf/ Wintershall und fast vier Millionen Tonnen aus Unterbreizbach.

Das Rohsalz enthält die verschiedenen Mineralien, wie zum Beispiel Steinsalz (NaCI), Kaliumchlorid (KCI) und Kieserit (MgSO4•H20), in unterschiedlicher Menge, aber stets gemischt. In diesem Gemenge die Wertstoffe aus dem von der Masse her weit überwiegenden Steinsalz zu trennen und zu hochwertigen Produkten aufzubereiten, darin besteht die Aufgabe der Produktion über Tage.

Dazu entwickelte die Kali-Industrie verschiedene Verfahren, die zum Teil auch in Kombination miteinander angewendet werden.

Heißverlösung

Das Heißlöseverfahren, das auf allen Produktionsstandorten des Werkes Werra angewendet wird, basiert auf dem temperaturabhängigen Löseverhalten: Während sich Steinsalz in Was ser unabhängig von dessen Temperatur gleichermaßen gut löst, steigt die Löslichkeit von Kaliumchlorid mit der Temperatur. Nimmt beispielsweise ein Liter Wasser bei 25° Celsius nur 137

Gramm Kaliumchlorid auf, sind es bei 95° schon 265 Gramm je Liter.

Um Kali aus dem Rohsalz herauszulösen, wird eine Salzlösung, die an Stein- und Kalisalz gesättigt ist, erwärmt. Nach der Erwärmung bleibt die Lösung an Steinsalz gesättigt, das Lösevermögen für Kali nimmt jedoch mit steigender Temperatur zu.

Nun wird der heißen Lösung Rohsalz zugemischt, die Kaliumminerale gehen in Lösung und das Steinsalz bleibt als Feststoff ungelöst. Durch Filtern oder Schleudern und Nachklären wird das feste Steinsalz abgetrennt. Aus der heißen, klaren Lösung wird dann durch Abkühlung in Vakuumkristallisationsanlagen ein Kaliumchlorid mit einer Reinheit von bis zu 97 Prozent gewonnen.

Flotation

Zur Trennung von Steinsalz und Kieserit aus dem Löserückstand des Heisslösebetriebes wird inzwischen auf allen drei Produktionsstandorten des Werkes Werra das sogenannte Flotationsverfahren eingesetzt. Damit lassen sich große Mengen der Salzabwässer einsparen, die bei der früher üblichen „Kieseritwäsche” anfielen und entsorgt werden mussten.

Das Grundprinzip des Verfahrens beruht darauf, dass die zu trennenden Minerale in einer gesättigten Salzlösung suspendiert werden, in die Luft eingeblasen wird. Damit die Luftblasen sich nur an bestimmte Mineralsorten anlagern, werden diese durch Zugabe von besonderen Flotationsmitteln in geringer Menge gezielt „eingefettet” und damit wasserabweisend gemacht. Nur an diese Minerale, in unserem Fall Kieserit, lagern sich die Luftbläschen an. Deshalb schwimmt der abzutrennende Kieserit als Schaum auf und kann abgeschöpft werden.

Das Steinsalz bleibt am Boden der Flotationszelle zurück und wird - nach Trennung von der Flüssigkeit - in Hattorf und Wintershall aufgehaldet, während es in Unterbreizbach in die nur dort vorhandenen großen Hohlräume unter Tage versetzt wird.

Vorraussetzung für den Erfolg dieses Sortierverfahrens ist, dass die voneinander zu trennenden Minerale nicht miteinander verwachsen sind, sondern vorher fein aufgemahlen wurden. Überschüssige und zu entsorgende Salzlösungen fallen bei diesem Verfahren kaum an.

ESTA®-Verfahren

Dieses Trennverfahren, das ohne Salzlösungen und hohen Energieaufwand zur Trocknung der Produkte auskommt, beruht auf einer Erscheinung, die auch im täglichen Leben zu beobachten ist: reibt man unter bestimmten physikalischen Bedingungen einen Stoff an einem anderen Material, so können sich beide gegeneinander „elektrisch” aufladen. Nichts anderes geschieht im Prinzip auch in einer ESTA®-Anlage (der Name steht für Elektro-Statische Aufbereitung), einer eigenen Entwicklung von K+S.

Zunächst wird das Rohsalz zu einer Korngröße von einem Millimeter fein aufgemahlen, damit das Mineralgemisch in seine Bestandteile aufgeschlossen wird. In einem nächsten Schritt werden die Salze mit oberflächenaktiven Substanzen in einem „Fließbett” bei genau definierter Temperatur und Luftfeuchtigkeit behandelt, so dass Elektronen von einer Mineralsorte auf die andere überwechseln.

Auf diese Weise geladen, rieseln die Salzkristalle durch einen „Freifallscheider”. Dieser besteht im wesentlichen aus zwei Elektroden, zwischen denen ein elektrisches Hochspannungsfeld vorhanden ist.

Hier werden die negativ geladenen Kristalle zur positiven Anode und die positiv geladenen Teilchen zur negativen Kathode abgelenkt. Unterhalb der Freifallscheider werden die wie „von Geisterhand” sortierten Mineralien getrennt aufgefangen.

Die erste ESTA®-Produktionsanlage an der Werra wurde in Wintershall Ende 1976 in Betrieb genommen. Inzwischen arbeiten weitere ESTA®-Anlagen sowohl in Hattorf als auch in Wintershall, in denen - mehrstufig hintereinander geschaltet - nicht nur Steinsalz abgetrennt wird, sondern die Wertstoffe Kali und in Wintershall zusätzlich auch Kieserit trocken gewonnen werden.

Stark mit Spezialitäten

Allerdings kann auf die „Nassverfahren” Heißverlösung und Flotation nicht verzichtet werden. Denn zum einen eignen sich nicht alle Rohsalze für die elektrostatische Aufbereitung und zum anderen müssen Restfraktionen aus der ESTA®-Anlage noch im Lösebetrieb verwertet werden.

Erst die Kombination von drei unter-schiedlich arbeitenden Aufbereitungsverfahren kann die Vielfalt der Wertstoffe bestmöglich erschließen und sichert damit dem Werk Werra - trotz relativ geringer Kaligehalte in den Rohsalzen - eine starke Stellung.

Dazu trägt auch eine Spezialität bei, die sich besonders für die Düngung anspruchsvoller Kulturen eignet. Gemeint ist Kaliumsulfat, das auf den Standorten Wintershall und Hattorf aus Kaliumchlorid und Magnesiumsulfat durch chemische Umsetzung hergestellt wird. Immerhin fast 30 Prozent der Weltproduktion an Kaliumsulfat stammen von der Werra.

|